Indústria: “A Conexão Italiana” da Honda

Itália é muitas vezes considerada o “centro de gravidade” da cultura do motociclismo europeu, com uma profunda paixão por todas as coisas sobre duas rodas. É por isso que a Honda administra dois importantes centros em Itália, dedicados exclusivamente a motos e scooters: um estúdio de design situado no centro de pesquisa e desenvolvimento em Roma, uma fábrica de última geração localizada em Atessa (Chieti) na bela costa do Adriático.

É aqui que se descobre o que os clientes realmente querem de um modelo Honda. É aqui que novas tendências são criadas com inovação estilística e de engenharia, onde o estilo e o talento italianos se combinam com a engenharia de precisão japonesa, alavancando um fluxo contínuo de ideias e aprendizagem em ambas as direções.

Os projetos da imensamente popular Africa Twin foram conduzidos pela equipa de pesquisa e desenvolvimento em Roma, assim como toda a gama naked Neo Sports Café ou a exclusiva X-ADV. O visual da NT1100 Sport Tourer também foi concebido em Itália, assim como a afiada CB750 Hornet e a aventureira XL750 Transalp.

A família de scooters favorita da Europa – a linha SH – também é projetada em Itália e fabricada em Atessa. A ‘Conexão Italiana’ da Honda é extremamente importante para a fabricante japonês.

Mais de 50 anos de história… Uma fortaleza industrial imersa numa paisagem maravilhosa

A Honda Italia Industriale SpA foi fundada em 1971. A primeira moto a sair da fábrica de Atessa foi a CB125E. Então, em 1985, a NS125R Adriatico foi o primeiro modelo produzido na fábrica a ser exportado para o Japão – um momento de orgulho. Em 1996 a fábrica dobrou de tamanho, e hoje ocupa uma área de aproximadamente 140.000 m2. “Honda Build Quality” é reconhecida como uma referência da indústria e, como em todas as fábricas da Honda, o foco na qualidade é intransigente Alguns dos modelos mais populares na Europa: SH125i, SH150i e SH350i, Forza 125 e 350 são produzidos em Atessa. Assim como a scooter ADV350 caracterizada pelo espírito Adventure. Em 2021 a Honda Italia comemorou os seus primeiros 50 anos de história. Ao todo, 3,2 milhões de motos e scooters produzidas incluem 1,2 milhão de SH!.

Olhando para os próximos 50 anos, a revolução digital parece destinada a promover uma colaboração maior e mais profunda – entre pessoas, máquinas e software – melhorando um ambiente que continua a produzir algumas das motos e scooters mais amadas do mundo.

A produção… Tudo começa com uma ideia e um design

Quando um novo modelo – o mais recente é a ADV350 – sai da linha de montagem, é sempre um momento de orgulho para a equipa de Atessa. É o culminar de compromisso, sacrifício e paixão. Assim que um novo protótipo de modelo é criado, uma equipa da Atessa é convidada ao Japão para uma comparação. Os diálogos com os engenheiros e designers japoneses são minuciosos e detalhados. As decisões são tomadas em todas as etapas relacionadas ao desempenho, manuseio, nível de equipamento necessário e produção subsequente, com base na vasta riqueza de conhecimento e experiência que ambas as equipas possuem.

A pré-produção ocorre em várias etapas, com alguns meses de intervalo. Em cada etapa, o modelo é testado e aprimorado. Toda a equipa da Honda Italia se reúne com o objetivo de otimizar completamente cada detalhe, mesmo o menor. E essa vontade de melhorar nasce do verdadeiro conhecimento e competência da equipa italiana. São o fator decisivo na concretização de um processo que se repete dia após dia, componente a componente.

“É assim que buscamos a excelência em tudo o que fazemos. Trabalhamos em equipa e vemos as coisas pelos olhos das pessoas que mais importam: os nossos clientes.”

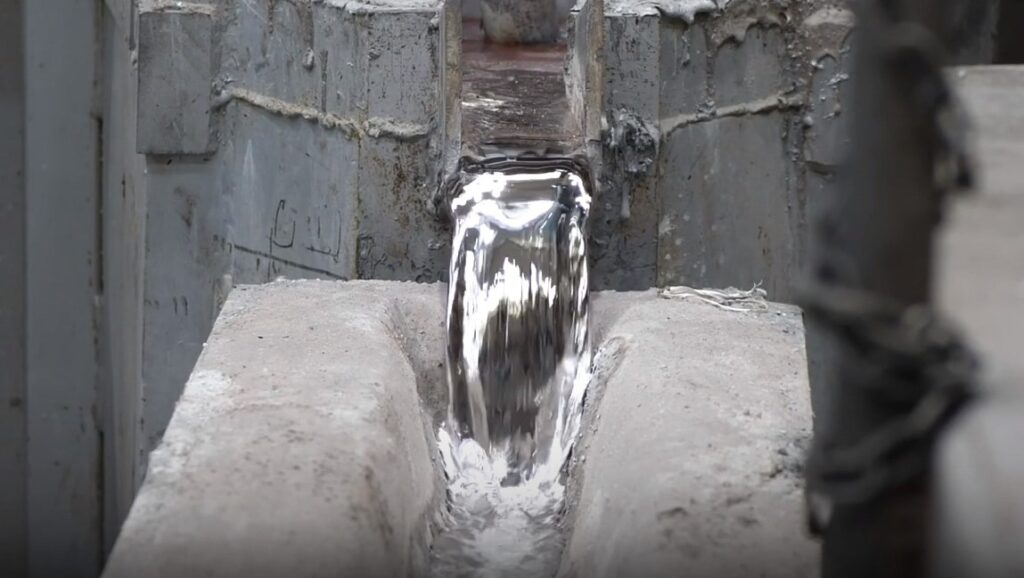

O processo de fabricação: a fundição sob pressão de alto ciclo de Atessa

Esta tecnologia de ponta permite a produção complexa de componentes individuais. As ligas de alumínio são fundidas em moldes de aço. Cada processo é monitorizado durante a produção e cada componente é rastreável.

TRABALHOS MECÂNICOS

No final do processo de fundição sob pressão, o Departamento de Processamento Mecânico assume. Dependendo do uso, os componentes são perfurados, alargados, rosqueados, torneados, retificados e montados. Estamos a falar de braços oscilantes, racks traseiros, alças de passageiro e suportes de carenagem. O controle de qualidade é garantido por técnicas de medição avançadas e pessoal altamente qualificado.

MONTAGEM DO MOTOR

Os cárteres, cabeças, cambotas e cilindros são montados em conjunto com outros componentes. As apertadeiras elétricas com controle de torque ajudam a garantir que todos os motores cumpram os padrões de qualidade e aprovação. Unidades de controle eletrónico garantem a precisão da construção de cada motor e todos os dados são armazenados. A linha de montagem de motores conta com técnicos especializados e o processo de fabricação é constantemente avaliado para melhorias. Cada motor é testado e verificado duas vezes antes de passar para a linha de produção final.

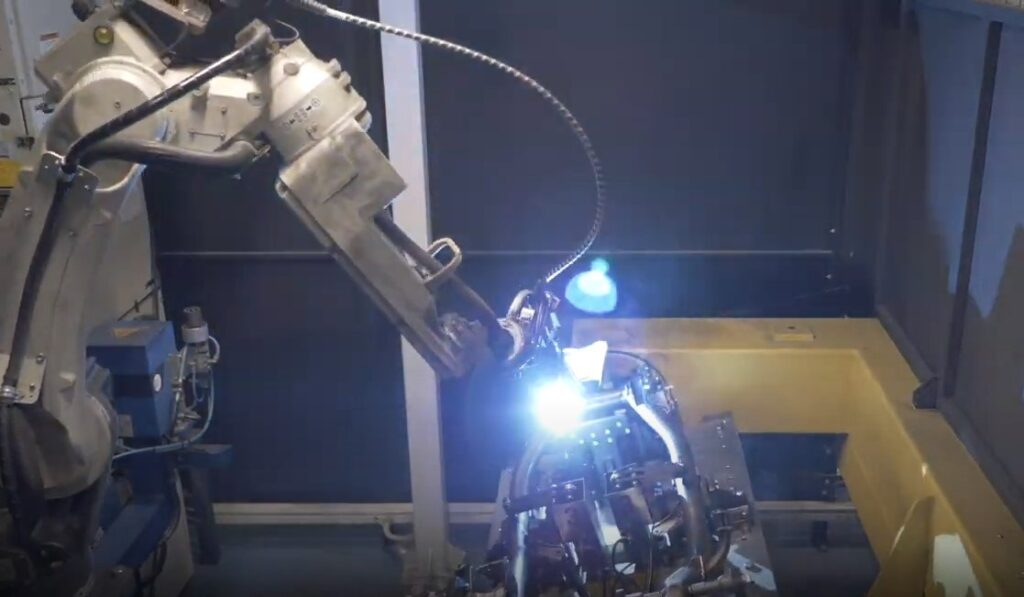

SOLDAGEM

As estruturas de aço e os depósitos de combustível são produzidos por uma combinação de robôs autónomos programados por operadores especializados. Cada operador desempenha um papel ativo durante o processo de inspeção, controle e verificação. Técnicas de solda MAG (Metal Active Gas), TIG (Tungsten Inert Gas), ponto, brasagem e soldagem por resistência contínua são utilizadas. Todos os quadros passam por usinagem e calibração adicionais antes de receberem um tratamento de acabamento final.

PINTURA

Três subseções tratam do processo de pintura para acabamento de plástico, aço e alumínio. As aplicações incluem pintura spray “padrão”, eletrostática e eletrodeposição, dependendo do material a ser pintado. E sempre há habilidade humana, desde a preparação até o acabamento, para atingir o máximo controle de qualidade.

0 comments